Инспекционная машина

uVISION 300

Установка оптической инспекции для автоматизированного определения дефектов готовых изделий полупроводниковой промышленности

Контроль качества

uVISION 300 — современный специализированный инструмент для автоматизированного поиска, идентификации и квалификации дефектов на печатных платах и других изделиях микроэлектронной промышленности методами оптической инспекции.

uVISION 300 может работать в режимах светлого и темного поля, с освещением и регистрацией изображений как в белом видимом свете (полноцветных, либо в выбранной цветовой полосе освещения), так и в УФ освещении (монохромных). Использование УФ освещения при работе на uVISION 300 позволяет достичь рекордного разрешения оптического изображения — до 0.2 мкм!

Конструкция

Для работы с различным оптическим увеличением и с различными полями зрения в uVISION 300 предусмотрена моторизованная турель с возможностью установки сменных объективов. Используются высокоапертурные объективы план-апохроматы и объективы зеркальной схемы для получения высококачественных оптических изображений без привносимых искажений в широком диапазоне длин волн света.

uVISION 300 оснащается высокоточным быстрым сканирующим XY столиком с вакуумным прижимом для установки инспектируемых пластин большого размера -до 300 мм в диаметре. Опционально столик может оснащаться также поворотной осью Theta. Для удобства работы на областях большой площади система оснащается встроенными аппаратными средствами автофокусировки оптики.

В uVISION 300 применяется осветитель схемы Кёлера с равномерной засветкой кадра в поле зрения микроскопа с длительным сроком службы светодиодного источника белого света. Дополнительно в конструкции предусмотрена возможность выделения длин волн освещения оптическими фильтрами нужной полосы. Для работы в УФ диапазоне освещения применяется дополнительный источник света на основе дейтериевой газоразрядной лампы.

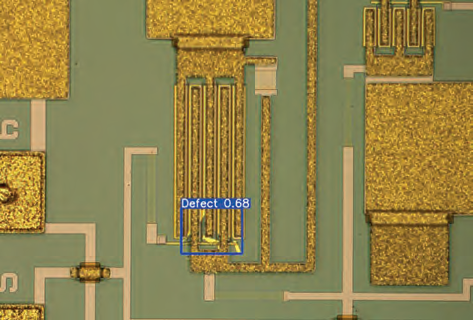

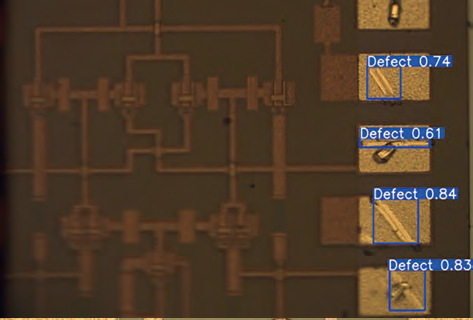

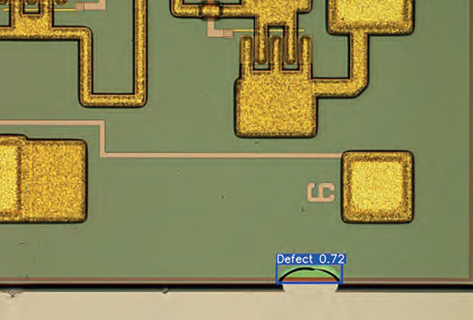

Нейросетевой алгоритм

Удобные средства управления, навигации и цифровой обработки позволяют проводить необходимый анализ как полностью автоматически, так и с участием оператора. Встроенные средства анализа оптических изображений методами искусственного интеллекта позволяют быстро и точно идентифицировать и квалифицировать дефекты.

Современный интерфейс позволяет легко находить нужное место на изображении для детального изучения, сшивать изображения покадрово с автоматическим устранением искажений на краях, компенсировать на кадрах оптические аберрации различных типов, автоматически сортировать дефекты и привязывать их местонахождение к координатной сетке инспектируемой пластины.

Применения

- Визуальный контроль микроэлектронных схем и их элементов

- Поиск, идентификация и квалификация дефектов

- Сортировка дефектов, составление карты дефектов

Технические параметры

| Столик для крепления образца с системой вакуумного удержания образцов | Размеры образца | ø 25 – 300 мм ø 1 – 12’’ |

| Моторизованный XY-столик для перемещения образца | Диапазон | 300х300 мм |

| Вращение вокруг вертикальной оси | Доступно* | |

| Моторизованная револьверная головка | Объективы | До 6 объективов в турели |

| Пассивная виброизоляция | Материал | Габбро-диабаз |

| Полоса частот | > 200 Гц | |

| Термостабилизация | Активная стабилизация температуры | ПИД-регуляция |

| Стабильность температуры при изменении окружающей температуры на 1°С | < 0.05 °С |

* – опционально

Ключевые особенности и преимущества

- Моторизованная смена объективов в револьверной головке.

- Варианты установки 4, 5 или 6 объективов.

- Система видеорегистрации в белом свете и/или в ультрафиолете, в зависимости от задач.

- Моторизованный позиционер для образцов большого размера до Ø300 мм.

- Высокое оптическое разрешение (до 0.2 мкм при UV освещении).

- Удобное и простое в использовании ПО, быстрые потоковые измерения при межоперационном контроле.

- Встроенные средства анализа на базе искусственного интеллекта, обработка изображений и обнаружение дефектов с точностью >85%.

- Возможность настройки ПО для квалификации типов дефектов и переобучения нейросетевого алгоритма в случае появления нового типа дефектов.

- Монолитная конструкция основания, снижение паразитных шумов в полосе частот >200 Гц на 30 дБ.

- Возможность комплектации термостабилизирующим шкафом для минимизации влияния дрейфа и теплового шума.